Bên trong pháo đài sản xuất chip của Intel: tốn hàng tỷ USD xây dựng, tiêu thụ 50 triệu lít nước mỗi ngày

Chi phí xây dựng khổng lồ cùng vô vàn các thiết bị tinh vi, phức tạp trong nhà máy sản xuất chip của Intel giải thích tại sao cuộc khủng hoảng chip hiện nay sẽ không sớm kết thúc.

Những con chip nhỏ bé đang trở thành mạch máu cho nền kinh tế hiện đại ngày nay. Chúng có mặt trong máy tính, điện thoại, ô tô, đồ gia dụng và hầu như mọi đồ điện tử ngày nay. Dễ hiểu vì sao sự thiếu hụt chip trong thời gian qua đã gây nên cuộc khủng hoảng trầm trọng trên toàn cầu.

Cơn khát chip này khó có thể khắc phục trong một sớm một chiều nếu trông chờ vào việc xây dựng thêm các nhà máy mới. Để nhồi nhét hàng tỷ bóng bán dẫn có kích thước chưa bằng 1/10.000 bề rộng sợi tóc người vào trong các con chip thông dụng, cần đến các nhà máy khổng lồ với sàn sản xuất siêu sạch có thể cao đến 7 tầng và chiều dài bằng 4 sân bóng đá.

Với nỗ lực làm dịu đi cơn khát chip toàn cầu, người khổng lồ Intel dự định chi 20 tỷ USD để xây dựng 2 nhà máy sản xuất chip trong khu phức hợp của mình tại Chandler, Arizona. Các công trình dự kiến mất đến 3 năm mới hoàn tất.

Tại sao để làm ra các con chip nhỏ bé này lại tốn kém và cần đến những công trình và các khoản chi khổng lồ như vậy, hãy thử nhìn vào bên trong các nhà máy sản xuất chip của Intel tại Chandler, bang Arizona và Hillsboro, bang Oregon, Mỹ để hiểu lý do tại sao.

Để đáp ứng được nhịp độ đổi mới công nghệ sau mỗi năm, các nhà sản xuất chip phải tìm cách nhồi nhét ngày càng nhiều bóng bán dẫn hơn vào trong miếng silicon có kích thước không đổi, thậm chí ngày càng nhỏ hơn. Đó là lý do tại sao các nhà máy sản xuất chip lại tốn đến hàng tỷ USD và ngày càng ít các nhà sản xuất chip từ bỏ theo đuổi công nghệ mới.

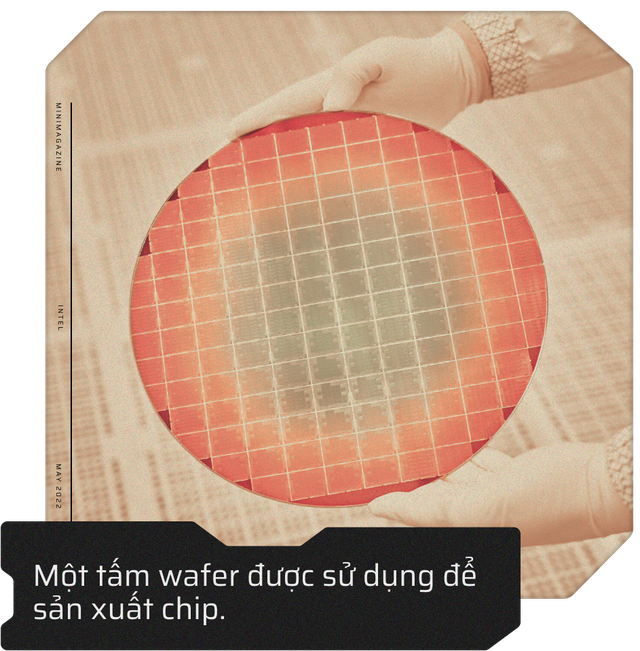

Không chỉ tốn kém cho xây dựng nhà xưởng và máy móc, các công ty còn phải chi các khoản tiền khổng lồ cho phát triển các bước xử lý phức tạp để chế tạo (fabricate) các con chip từ những đĩa silicon siêu phẳng – đó là lý do tại sao các nhà máy sản xuất chip được gọi là "fab".

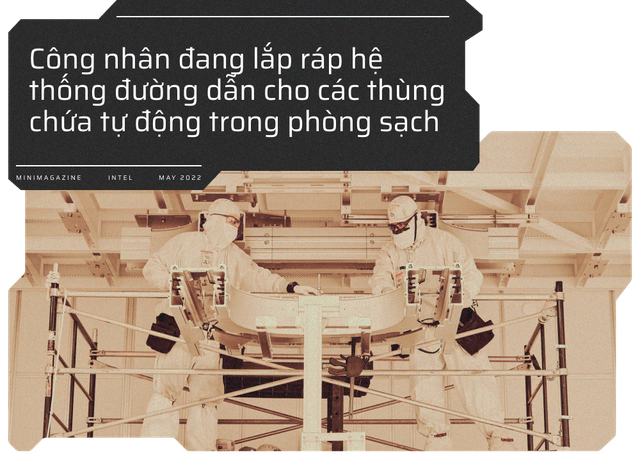

Các cỗ máy khổng lồ sẽ chiếu sáng các đường nét thiết kế của con chip lên mỗi tấm silicon, sau đó lắng đọng và khắc lên các lớp vật liệu để tạo ra bóng bán dẫn và kết nối chúng. Các hệ thống này có thể xử lý cùng lúc đến 25 tấm wafer trong các thùng chứa đặc biệt, di chuyển tự động thông qua các đường ray được thiết lập sẵn.

Riêng công đoạn xử lý tấm wafer cũng cần đến hàng nghìn bước và có thể mất đến 2 tháng để hoàn tất. TSMC là người đạt đến đỉnh cao chế tạo chip trong những năm gần đây khi vận hành các gigafab – những siêu nhà máy đúc chip với 4 dây chuyền sản xuất chip hoặc nhiều hơn.

Theo ước tính của hãng nghiên cứu TechInsights, mỗi dây chuyền này có thể xử lý hơn 100.000 tấm wafer mỗi tháng. Cũng theo ước tính của hãng này, ngay cả hai nhà máy của Intel với chi phí dự kiến 10 tỷ USD tại Arizona cũng chỉ xử lý được 40.000 tấm wafer mỗi tháng.

Sau khi khắc được các bóng bán dẫn vô cùng nhỏ lên tấm wafer, công đoạn tiếp theo là đóng gói chúng. Tại công đoạn này, các tấm wafer được cắt ra thành các con chip riêng biệt. Sau đó chúng sẽ được thử nghiệm và bọc trong các miếng nhựa để kết nối chúng với bảng mạch hoặc các thành phần của hệ thống.

Khi việc thu nhỏ bóng bán dẫn ngày càng khó khăn hơn, công đoạn đóng gói chip đang trở thành một chiến trường cạnh tranh mới. Các công ty giờ đây đang chồng nhiều lớp chip lên nhau hoặc đặt chúng nằm sát cạnh nhau và kết nối chúng lại để hoạt động như một con chip duy nhất.

Khi việc đóng gói một vài lớp chip đã trở thành phổ biến, Intel đang phát triển một sản phẩm dùng công nghệ mới cho phép đóng gói đến 47 con chip riêng biệt với nhau. Sản phẩm này có thể được TSMC sản xuất cũng như trong chính các nhà máy của Intel.

Mỗi CPU mà Intel bán ra có giá hàng trăm cho đến hàng nghìn USD mỗi chiếc. Nhưng chỉ một hạt bụi vô hình với mắt người cũng có thể phá hủy nó hoàn toàn. Vì vậy, các nhà máy sản xuất chip này cần phải sạch hơn cả phòng mổ của bệnh viện cũng như cần một hệ thống lọc không khí và kiểm soát nhiệt độ, độ ẩm rất phức tạp.

Bên cạnh đó, các nhà máy này còn phải chống chọi với bất kỳ rung chấn nào, khi chúng có thể làm hỏng các thiết bị sản xuất chip đắt tiền. Chính vì vậy, các phòng sạch của nhà máy sản xuất chip được xây dựng trên một tấm bê tông khổng lồ được thiết kế để hấp thụ các rung chấn.

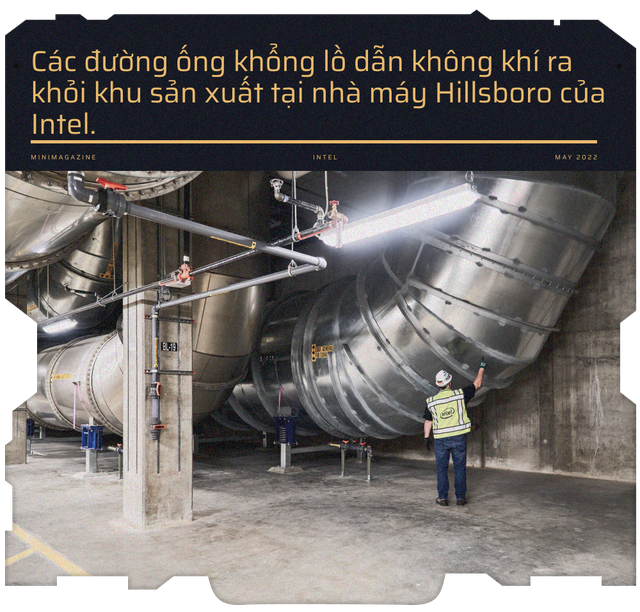

Một phần quan trọng không kém khác là khả năng chuyển dịch một lượng chất lỏng và khí khổng lồ. Chính vì vậy, trên đỉnh nhà máy cao 21m này của Intel là các cánh quạt gió khổng lồ để lưu chuyển không khí trực tiếp cho phòng sạch bên dưới. Phía dưới căn phòng sạch đó là hàng nghìn máy bơm, máy biến áp, tủ điện, các đường ống và thiết bị làm lạnh kết nối với những cỗ máy sản xuất.

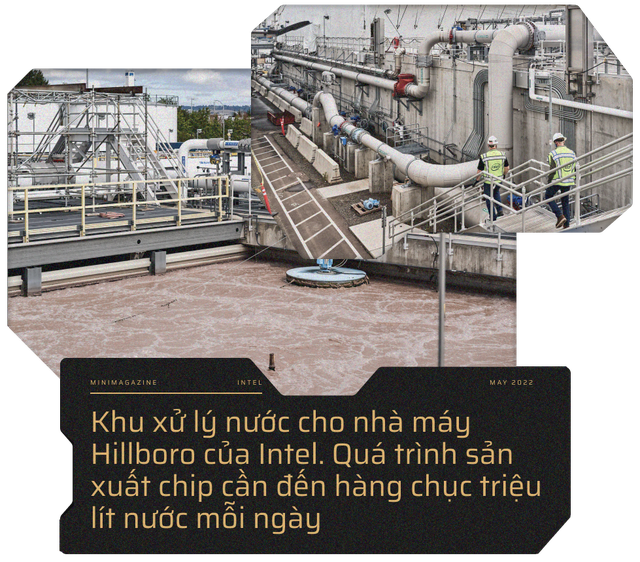

Các nhà máy sản xuất chip là nơi tiêu thụ nước khổng lồ khi các tấm wafer phải làm sạch ở nhiều công đoạn trong quá trình sản xuất.

Hai cơ sở sản xuất của Intel ở Chandler tiêu thụ khoảng 50 triệu lít nước mỗi ngày từ hệ thống cấp nước của địa phương. Việc mở rộng nhà máy trong tương lai sẽ cần đến nhiều nước hơn nữa, một thách thức thực sự dành cho một bang khô hạn như Arizona, nơi đã cắt giảm nước dành cho nông nghiệp – dù rằng lĩnh vực này còn tiêu thụ nước nhiều hơn cả sản xuất chip.

Tuy nhiên, công ty cho biết, hai cơ sở sản xuất này thu hồi được khoảng 82% lượng nước mà họ sử dụng thông qua hệ thống lọc, bể lắng và các thiết bị khác. Lượng nước này sau đó sẽ được đưa về thành phố, nơi vận hành các cơ sở xử lý do Intel tài trợ và phân phối lại cho việc tưới tiêu cũng như các mục đích khác.

Intel hy vọng, đến năm 2030, công ty sẽ giúp tăng cường cung cấp nước ở Arizona và các bang khác bằng cách hợp tác với các nhóm môi trường và các bên khác để tiết kiệm và phục hồi nguồn nước cho các cộng đồng địa phương.

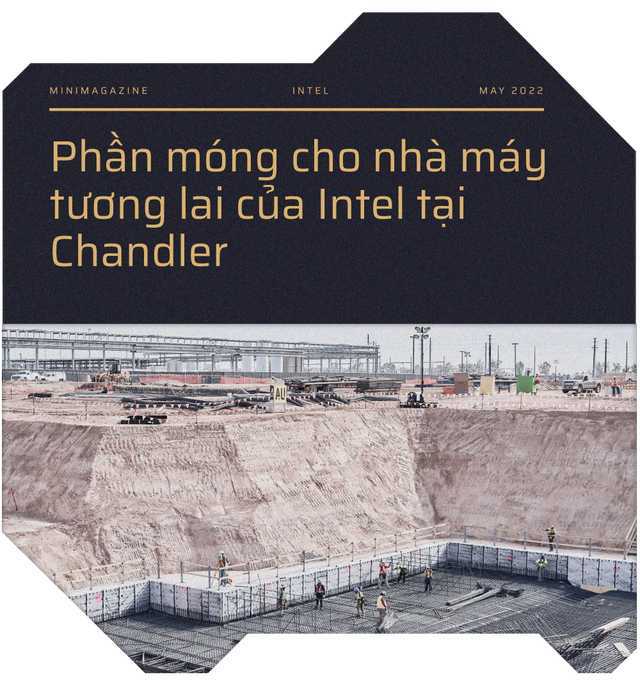

Có rất nhiều việc phải làm để xây dựng nên những nhà máy hàng tỷ USD này. Theo Dan Doron, giám đốc xây dựng của Intel, việc làm móng sẽ phải loại bỏ 680.000 mét khối đất, được vận chuyển với tốc độ một xe ben mỗi phút.

Công ty dự kiến, lớp móng của nhà máy sẽ phải đổ đến hơn 340.000 mét khối bê tông và sử dụng 100.000 tấn thép gia cường – còn nhiều hơn cả dành cho xây dựng tòa nhà cao nhất thế giới, Burj Khalifa ở Dubai.

Một số cần cẩu dành cho công trình này lớn đến mức cần hơn 100 xe tải để chuyên chở từng phần của nó đến nơi lắp ráp. Cùng với các bộ phận khác, cần cẩu này sẽ nâng các thiết bị làm lạnh nặng đến 55 tấn cho nhà máy sản xuất.

Gánh nặng chi phí khổng lồ cùng mức độ phức tạp của những thiết bị sản xuất chip giải thích lý do tại sao cuộc khủng hoảng chip hiện nay khó có thể giải quyết trong một sớm một chiều. Cho đến hiện tại, ngành bán dẫn hiện vẫn phụ thuộc vào một mạng lưới phức tạp trải dài toàn cầu với các công ty cung cấp nguyên liệu thô, thiết bị sản xuất, phần mềm thiết kế cũng như các tài năng và năng lực sản xuất chip.

Tham khảo New York Times

Theo Nguyễn Hải

Tổ Quốc